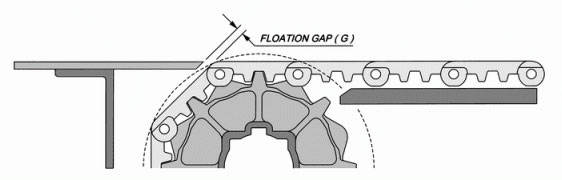

플로팅 갭

회전 운동을 위한 컨베이어 벨트를 채택할 때.컨베이어의 호 부분이 직선 컨베이어와 연결되고 호 부분의 양쪽 끝이 직선으로 유도되어야 컨베이어가 원활하게 작동합니다.

내부 반경은 컨베이어 벨트 폭의 최소 2.2배가 필요합니다.

STL1 ≧ 1.5 XW 또는 STL1 ≧ 1000mm

단일 회전은 90°로 제한되지 않습니다.회전 반경의 제한을 준수해야 하며 15°, 30°, 45°, 60°, 75°, 90°,...에서 360°까지 설계해야 합니다.

플로팅 갭 치수 참조표(G)

| 단위 : mm | ||||

| 시리즈 | 벨트의 두께 | 스프로킷 직경(PD) | 치아 수 | 부동 간격(G) |

| 100 | 16 | 133 | 8 | 5.6 |

| 164 | 10 | 4.5 | ||

| 196 | 12 | 4.0 | ||

| 260 | 16 | 3.0 | ||

| 200 | 10 | 64 | 8 | 2.6 |

| 98 | 12 | 1.7 | ||

| 163 | 20 | 1 | ||

| 300 | 15 | 120 | 8 | 4.3 |

| 185 | 12 | 3.3 | ||

| 400 | 7 | 26 | 8 | 1 |

| 38.5 | 12 | 0.3 | ||

| 76.5 | 24 | 0 | ||

| 500 | 13 | 93 | 12 | 1.3 |

| 190 | 24 | 0.5 | ||

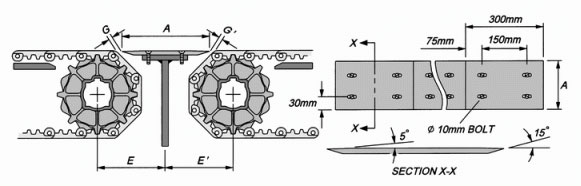

데드 플레이트

데드플레이트 제작용 소재로는 두께 5mm 이상의 탄소강, 스테인레스강, 고경도 합금강 등을 사용하는 것을 권장합니다.적재된 제품이 이송 위치를 원활하게 통과하기 위해서는 이송 위치의 각 간격을 고려하는 것이 중요합니다.

C 값을 얻으려면 설계 사양의 기본 치수 장을 참조하고, G 값을 얻으려면 이 장의 플로팅 갭을 참조하십시오. 그런 다음 아래 공식을 사용하면 계산 결과가 플로팅 갭의 실제 치수가 됩니다.

공식:

E = CX 1.05

A = ( 2 XE ) ( G + G' )

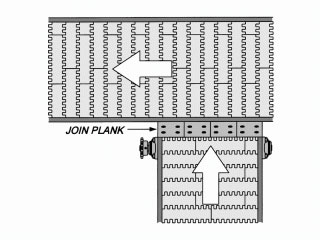

측면 전사 설계 사양

일반적으로 90도 이송 적용은 통합 이송 절차에서 일반적으로 사용됩니다.HOMGSBELT 터닝벨트 채택을 권장합니다.공간을 유연하게 활용할 수 있습니다.

HOMGSBELT 터닝 벨트의 최소 회전 반경에 비해 공장 공간이 충분히 크지 않은 경우 이 문제를 해결하려면 프레임에 측면 전달 설계를 채택해야 합니다.

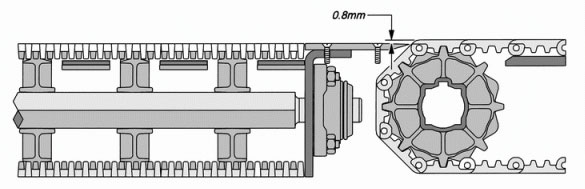

보조 롤러

두 컨베이어 사이의 이송 위치 설계를 위해 적재 제품의 바닥이 평평하고 데드 플레이트를 제외하고 길이가 150mm를 초과하는 경우 보조 이송 롤러를 사용하여 컨베이어 벨트가 부드럽고 더 나은 이송을 얻을 수 있도록 지원할 수도 있습니다. 작동 중 움직임.

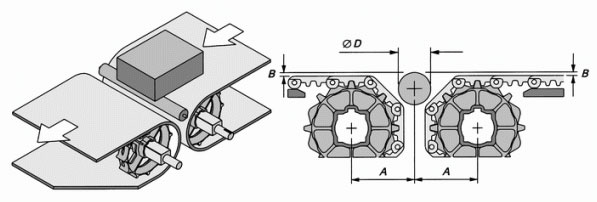

구동/아이들러 위치의 보조 전사 롤러의 설계 사양

| 단위 : mm | ||||||

| 시리즈 | 두께(벨트) | 스프로킷 직경 | 치아 수 | A(최소) | B(최소) | D(최대) |

| 100 | 16 | 133 | 8 | 85 | 0~1 | 34 |

| 164 | 10 | 100 | 40 | |||

| 196 | 12 | 116 | 50 | |||

| 260 | 16 | 150 | 66 | |||

| 200 | 10 | 64 | 8 | 47 | 20 | |

| 98 | 12 | 63 | 25 | |||

| 163 | 20 | 95 | 40 | |||

| 300 | 15 | 120 | 8 | 88 | 40 | |

| 185 | 12 | 106 | 44 | |||

| 400 | 7 | 26 | 8 | 20 | 10 | |

| 38.5 | 12 | 28 | 15 | |||

| 76.5 | 24 | 53 | 25 | |||

| 500 | 13 | 93 | 12 | 64 | 25 | |

| 190 | 24 | 118 | 40 | |||

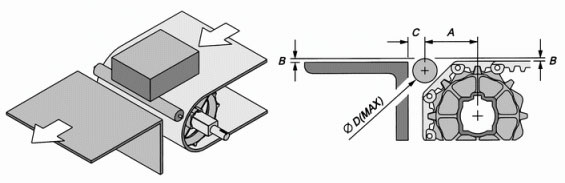

플랫폼 이송 시 보조 이송 롤러의 설계 사양

| 단위 : mm | |||||||

| 시리즈 | 두께(벨트) | 스프로킷 직경 | 치아 수 | A(최소) | B(최소) | C(최소) | D(최대) |

| 100 | 16 | 133 | 8 | 74 | 0~1 | 23 | 20 |

| 164 | 10 | 92 | 28 | 25 | |||

| 196 | 12 | 106 | 33 | 30 | |||

| 260 | 16 | 138 | 41 | 38 | |||

| 200 | 10 | 64 | 8 | 42 | 18 | 15 | |

| 98 | 12 | 60 | 21 | 18 | |||

| 163 | 20 | 93 | 28 | 25 | |||

| 300 | 15 | 120 | 8 | 76 | 28 | 25 | |

| 185 | 12 | 108 | 30 | 27 | |||

| 400 | 7 | 26 | 8 | 17 | 9 | 6 | |

| 38.5 | 12 | 24 | 12 | 9 | |||

| 76.5 | 24 | 45 | 18 | 15 | |||

| 500 | 13 | 93 | 12 | 56 | 18 | 15 | |

| 190 | 24 | 108 | 28 | 25 | |||

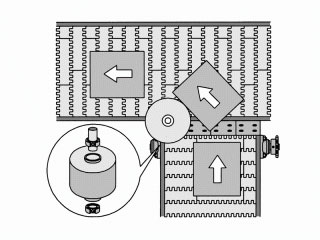

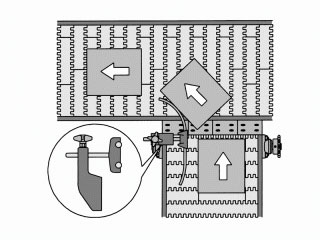

가이드 장치

컨베이어 시스템의 이송 위치로 데드 플레이트나 보조 이송 롤러를 사용할 경우 선형 속도 차이나 원심력으로 인해 제품이 벨트 중심 위치에서 이탈되거나 이탈될 수 있습니다.당분간은 제품이 회전 위치를 원활하게 통과하고 효과적인 운송 영역 내에서 통과할 수 있도록 가이드 장치를 설치해야 합니다.

가이드 롤러의 설계 사양

가이드 롤러는 일반적으로 금속 재질로 만들어집니다.가이드 반경은 벨트 유효 폭의 약 1/4입니다.로딩 제품이 마찰을 강화해야 하는 경우 가이드 롤러의 표면을 감싸기 위해 고무 또는 PVC 재질을 채택해야 합니다.특히 제품을 대량으로 적재하거나 무거운 화물을 적재하는 데 적합합니다.가이드 롤러에 볼 베어링을 사용하면 롤러 회전이 더욱 원활해집니다.

가이드 레일의 설계 사양

대부분의 가이드 장치는 일반적으로 UHMW, HDPE 등과 같이 마찰이 적은 플라스틱 재질로 만들어집니다.설치 요구 사항에 따라 다양한 모양이나 모양으로 설계될 수 있습니다.가이드 레일은 운반 용도의 중형 또는 소형 적재에 적합합니다.가이드 레일도 마찰이 적은 플라스틱 재질로 만들어졌습니다.제조업체는 고객의 요구에 맞춰 다양한 형태의 가이드 레일을 제공할 수 있습니다.

컨베이어 시스템이 한 컨베이어에서 다른 컨베이어로 90도 각도로 데드 플레이트 또는 보조 베어링을 채택할 때 가이드 롤러와 가이드 레일을 결합하면 운송 절차가 더욱 부드럽고 쉬워집니다.

벨트가 회전점까지 주행할 때 원심력으로 인해 제품이 외부 가이드 레일에 부딪히거나, 벨트 이송 경로의 유효 범위를 초과하여 제품이 쌓여 생산 라인에 걸림이 되는 경우가 있으므로 주의하시기 바랍니다.일반적으로 벨트의 유효폭은 제품을 적재할 수 있는 최대 폭보다 커야 합니다.